提供航空发动机型芯模解决方案,陶瓷3D打印如何实现量产化?

提供航空发动机型芯模解决方案,陶瓷3D打印如何实现量产化?

2020年“创客中国”广东省中小企业创新创业大赛暨第四届“创客广东”大赛省复赛完赛,陈慧团队的“陶瓷3D打印的产业化设备、材料和打印技术”创新项目,拿下新材料领域创客组别复赛最高分。

陶瓷3D打印的应用广泛,其核心应用领域包括医疗健康、航天航空、电讯、化工高温领域等,而日常生活中的手机背盖、首饰、天线等也可以通过陶瓷3D打印来制作。

根据2020年SmarTech Analysis数据显示,预计未来10年3D打印陶瓷市场将以30倍的速度增长,并在2024年出现井喷式的增长。

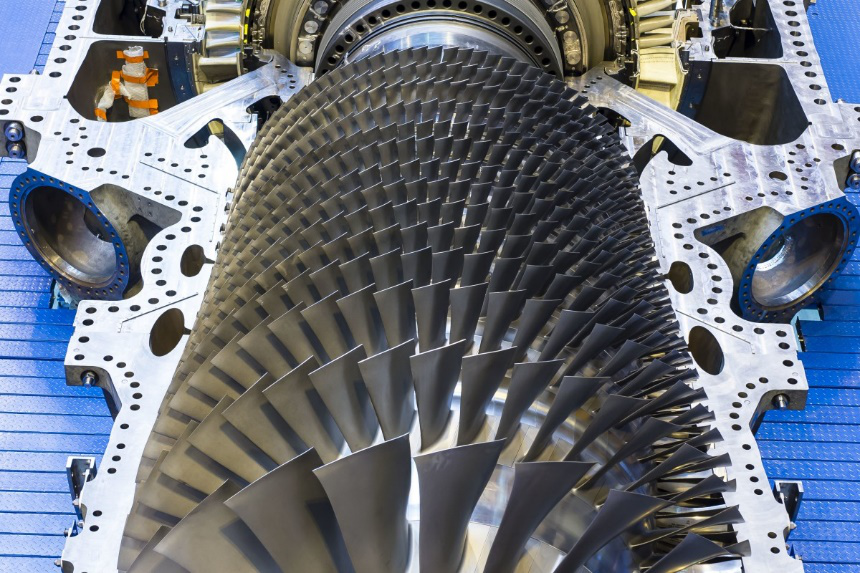

航空发动机叶片型芯

广阔的市场需求背后是3D陶瓷打印量产困难的行业现实。单从航天航空这个细分领域而言,国内发动机叶片型芯每年就有14.574亿元的市场需求。基于3D打印陶瓷材料、设备及打印技术的优势,陈慧团队针对3D陶瓷打印量产化困难的痛点,给出了综合的解决方案,从而优化产业效能,提高质量,降低成本。

以航空发动机型芯模为例,传统工艺CIM(陶瓷注射成型)完整的制作流程包括开模、热成形、修整打磨、脱蜡、脱脂烧结六个步骤,其中开模需耗费15-25天的周期,脱蜡也需2-6天的周期。而3D陶瓷打印技术MOVING DLP(移动数字光处理)则无需开模和脱蜡,直接解决了传统工艺工序繁琐耗时,效率低,且难以适应复杂结构的痛点,在省时省钱的同时,产能也更高。

在行业中,陈慧团队的MovingDLP设备拥有高于同行的产效。打印同一个陶瓷型芯,使用MovingDLP设备一天可生产55个,而同为3D打印领先者的法国3DCeram一天的产能仅为9个,奥地利Lithoz一天仅能生产1个。

相比于行业内的其他产品,陈慧团队拥有着“三位一体”的核心技术。一是打印设备,陈慧团队独创的MovingDLP技术,是制作大幅面高精度的3D打印量产化设备的关键技术;二是打印材料,30年的材料研发及应用沉淀,使团队所研发的材料具备高性能低成本特性;三是打印技术,结合材料及设备的数据库,机器能形成有自我计算功能的高超3D打印技巧。

在对未来5年的市场规划中,陈慧团队计划在2020年优化打印新材料、设备及技术,集中力量开发国内航天业市场,在2021年从这三个渠道获得营收,预计首年收入为1200万元,2025年翻十倍达12000万元。基于国内飞机发动机需求市场发展数据,陈慧团队预计在2023年形成稳定市场占有率及现金流后,加大在医疗行业解决方案中的投入。

据了解,陈慧团队由法国专家和清华校友组成。其中,团队内的阿兰尼克博士是MovingDLP技术的发明人,毕业于清华材料系的钟友良是已有32年经验的资深工程师,而作为团队负责人的陈慧本科毕业于清华大学材料科学与工程系,上世纪90年代初于法国洛林理工大学的光化学与光物理实验室做博士学位和博士后期间就开始进行陶瓷3D打印的相关研发工作,至今已有30年的从业经验。

在融资计划方面,陈慧团队计划出让10%的股份获得1200万元的融资资金,所得资金将用于产品生产、技术研发、运营管理和市场开发。

#陶瓷3D打印#

评论交流