LLNL科学家确定3D打印钨中裂纹形成的原因

LLNL科学家确定3D打印钨中裂纹形成的原因

劳伦斯·利弗莫尔国家实验室(LLNL)的研究人员已经确定了增材制造过程中在钨中观察到微裂纹的原因。通过将模拟与高速视频相结合,研究人员能够实时观察3D打印过程中钨的延性-脆性转变(DBT)。利用他们的监视技术,团队将诸如残余应力,应变率和温度之类的变量确定为开裂的原因。科学家的发现可以作为3D打印其他无裂纹金属零件的基础,并在国防和能源行业具有潜在的应用。

该团队的首席研究员Manyalibo“ Ibo” Matthews说:“由于其独特的性能,钨在能源部和国防部的特定任务应用中发挥了重要作用。这项工作有助于为钨的新增材制造加工领域铺平道路,这可能会对这些任务产生重大影响。”

钨的微裂纹倾向

钨是一种金属3D打印材料,其特征在于适度的热膨胀,高熔点和高导热率。该合金的热机械性能以及高密度和低溅射侵蚀率使其非常适合极端环境中的应用。尽管钨具有良好的特性,但由于缺乏耐热冲击性和低温脆性,其广泛采用受到了限制。DBT过渡对于确定打印材料较低的热工作范围的极限至关重要。当金属暴露于高温(例如3D打印中发生的高温)之后冷却时,不可避免地会遇到DBT。较低的温度会导致延展性急剧下降,从而导致残余应力和微裂纹。

在激光粉末床熔合(LPBF)印刷过程中,材料的持续快速加热也会导致较高的残余应力,从而在最终产品中产生变形。尽管可以理解DBT会在LPBF 3D打印的钨中引起微裂纹,但是发生这种现象的确切原因仍然是个谜。先前的研究人员曾尝试在钨中添加纳米ZrC粉末,但结果参差不齐。

鲁汶大学的科学家在2018年发现添加ZrC没什么区别,而清华大学的研究发现残余应力降低了80%。为了找到导致微裂纹原因的最终答案,LLNL团队开发了一种现场监测LPBF打印的方法,以更详细地研究DBT过渡。

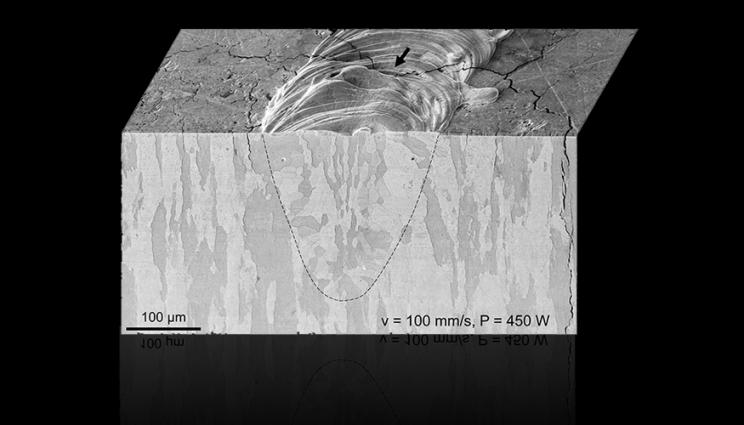

测试表明,残余应力和应变率是导致钨印刷部件开裂的原因。图片来自LLNL。

LLNL小组的现场观察方法

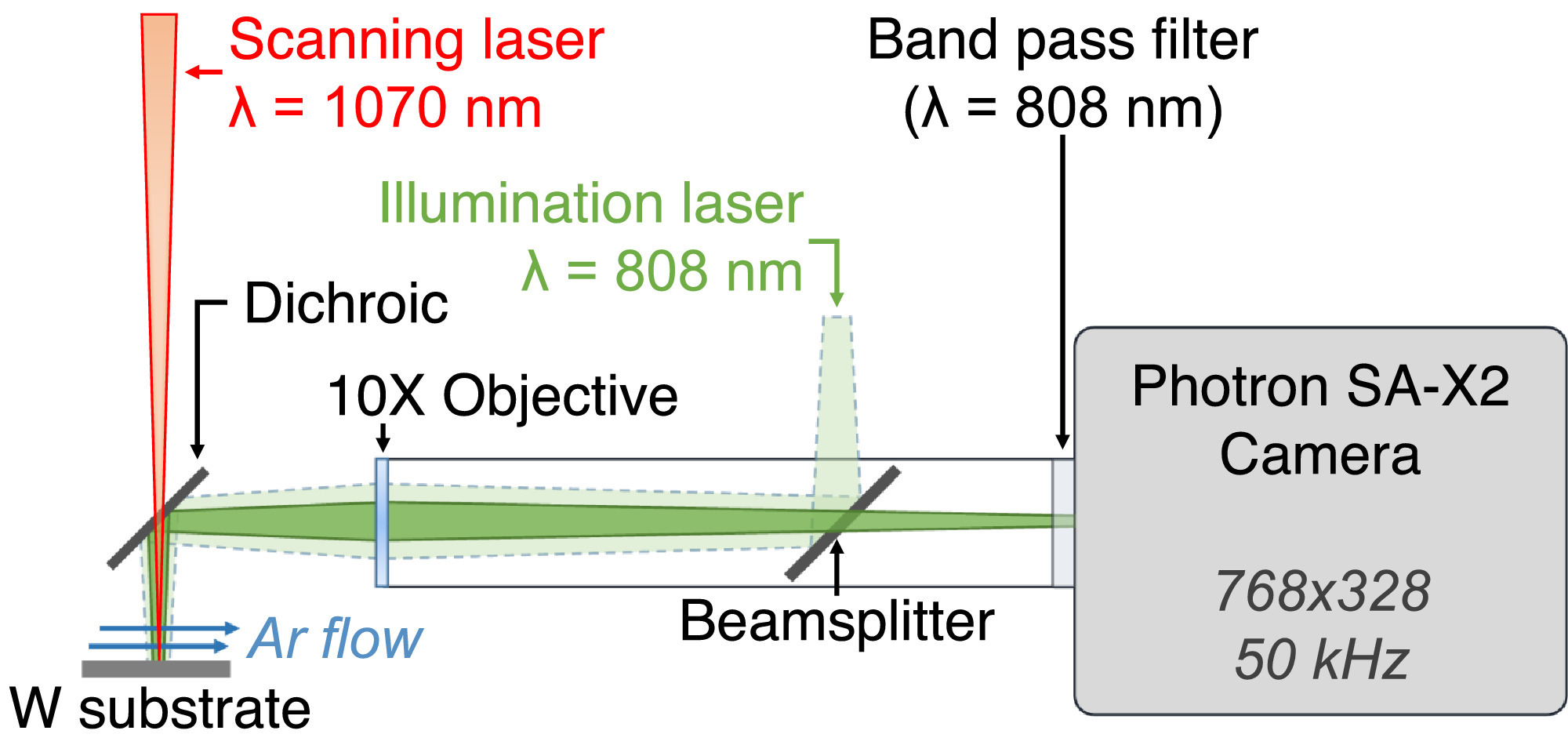

为了全面评估开裂与温度引起的应力之间的关系,LLNL科学家采用了Photron SA-X2高速相机。该设备聚焦在轨道的中心,激光扫描整个图像。利用Navitar Zoom 6000系统,沿着钨片汇总扫描了2mm长的单条轨迹。然后使用高斯光束直径分别为50 µm和100 µm来研究光束光斑尺寸对工艺的影响,每个参数重复20次。研究人员使用LLNL的Diablo Lagrangian元素代码软件,随后对钨基底上的走线进行了热和热机械模拟。

即使使用半对称来减小模拟的大小,每个模拟都使用了大约一百万个元素,每个计算时间大约为1,000 cpu-hour。测试结果表明,熔池通过后延迟了一段时间,开始出现裂纹。在出现纵向裂缝之前,将激光功率从250 µm增加到600 µm,这也导致了它们之间的间距更大。

LLNL团队使用Phototron相机可以实时监视打印过程。图片来自LLNL。

结果,研究小组得出结论,纵向裂纹部分缓解了合金的残余应力,并导致沿零件的横向断裂更少。模拟还显示,熔池深的形状通常会导致凝固池中间形成垂直取向的细晶粒,从而容易产生裂纹。为了解决DBT所涉及的残余应力,该团队发现需要一种将优化的机器参数与材料组成相结合的通用策略。可以预见并控制铸腔室内的氧气含量对降低应变速率很重要,合金中杂质的浓度也很重要。

中国3D打印网点评:LLNL团队认为,他们的发现是朝着在极端环境中应用3D打印无裂纹钨零件的目标迈出的坚实的第一步。 我以为钨的开裂会有所延迟,但结果大大超出了我的预期。热力学模型为我们所有的实验观察提供了解释,并且两者都足够详细,足以捕获DBT的应变率依赖性。使用这种方法,我们拥有一个出色的工具,可以确定消除钨的LPBF期间开裂的最有效策略。”

3D打印行业中的钨

近年来,研究人员和公司都将钨广泛用于各种用途。活页夹喷射3D打印机供应商ExOne已与Global Tungsten&Powders Corp建立了合作关系,以促进钨粉在活页夹喷射制造中的使用。双方的合作有望优化合金材料,以生产切削工具,耐磨零件以及高电导率和热导率应用。

癌症研究所(ICR)和皇家马斯登医院的科学家在伽玛相机中使用了3D打印的钨片,以进行更高分辨率的医学成像。成像技术捕获了注入癌症患者的药物发出的辐射的痕迹。

匹兹堡大学和合成金属的生产商通用碳化物获得了57,529美元的赠款,用于研究碳化钨在3D打印中的用途。这项联合研究安排使通用硬质合金公司可以分担扩展其产品组合的成本,同时开发更复杂和通用的零件。

#3D打印钨#

评论交流