威尔士工程师使用3D打印来定制轻量级轮椅头

来自斯旺西大学,卡迪夫城市大学和莫里斯顿医院的一组研究人员提出了一种3D打印为轮椅使用者提供高度可定制的轻量级头部支架的方法。工程师在机械强度测试中将他们的设计与常见的商用头枕进行了对比,结果表明AM对个性化配件的实用性。

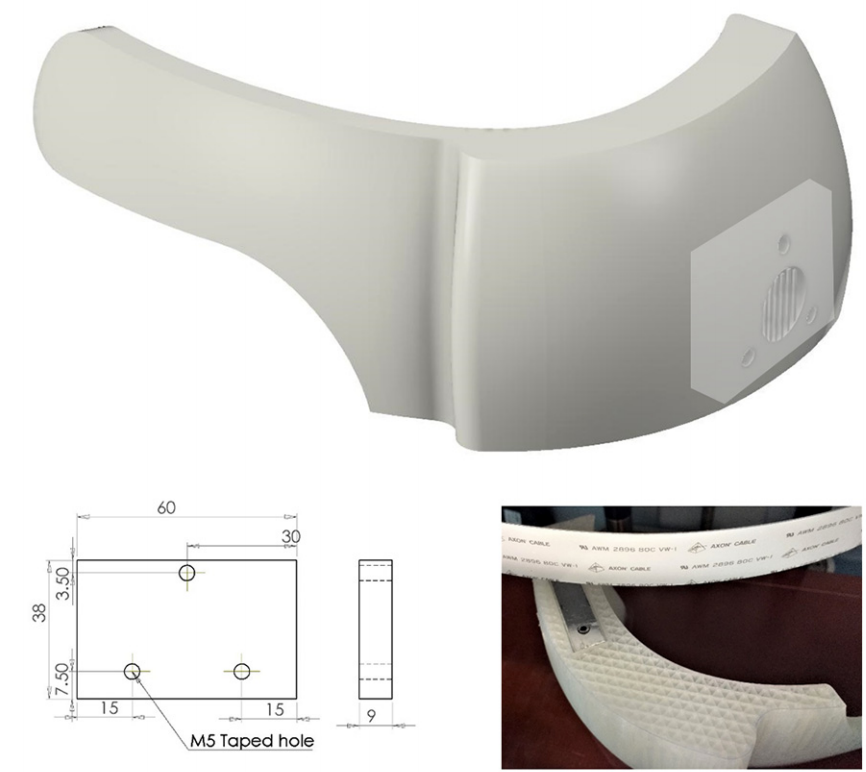

3D打印尼龙头支架。图源:斯旺西大学

3D打印头支架

大多数轮椅使用者看到大多数现成的靠背坐垫和头枕都能满足他们的座位需求。但是,对于一小部分,可能需要更多定制的选项。具有更独特解剖结构的人将需要高度自定义的轮廓,以提供舒适性和可用性。对于头枕,需要适合颈部弯曲的姿势性头部支撑,以防止过度伸展,肌肉僵硬和疲劳。

考虑到这一点,威尔士研究人员3D扫描了一名志愿者的头部,并制作了一个模板STL,以将其工作作为基础。 Autodesk Fusion 360用于对头部支撑建模,该头部支撑可在避免耳朵接触的同时提供左侧的侧向支撑。在模型中切了一些孔,以使支撑件可以与英国标准轮椅支架连接。研究人员使用Markforged Mark Two 3D打印机制作了三个相同的尼龙头支架,并为它们安装了球形接头。

强度测试定制设计

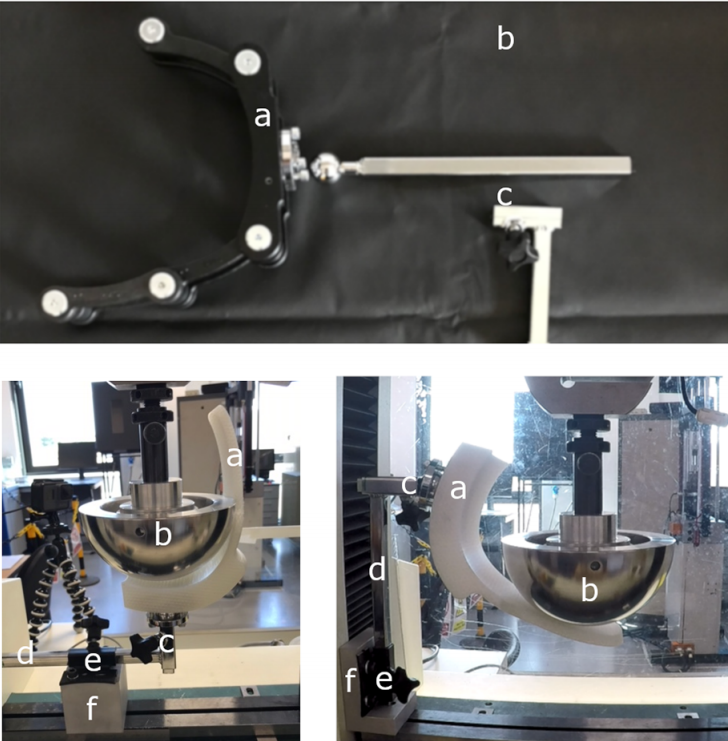

3D打印的尼龙部件通过两种方式针对市售的G型(已知强度特性)头枕进行了测试。第一个锯将后向力施加到3D打印头支架的内部后表面,第二个锯将后向力施加到左侧横向支撑臂(靠近耳朵)的内表面。研究人员每0.5秒钟记录一次加载垫的力和位移。

G型头部支撑(顶部),后向力测试(左),侧向力测试(右)。图源:斯旺西大学

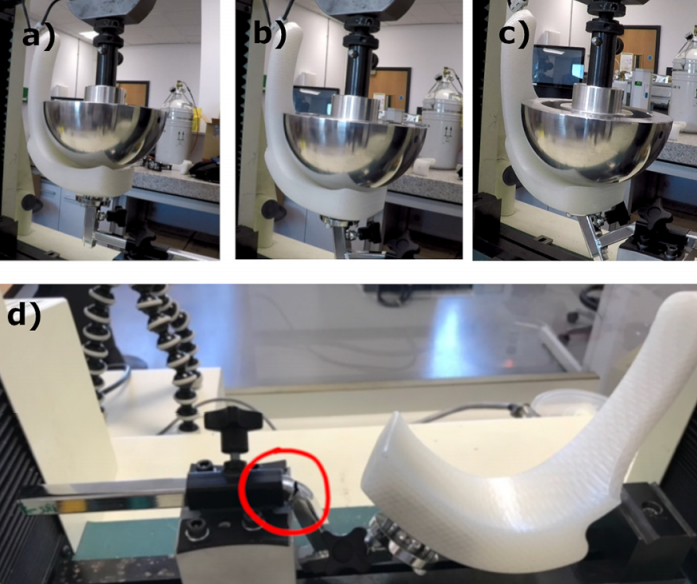

后向力测试中断裂前达到的最大力为3188N,最大位移为71.7mm。在检查损坏后,得出的结论是,失效点在球形接头的铝制杆中,而不是在3D打印的头部支架中。尼龙AM零件没有永久的塑性变形,也没有可见的裂纹,这意味着UK标准的支架将在3D打印的头部支撑之前散发出去。

后验力测试。图源:斯旺西大学

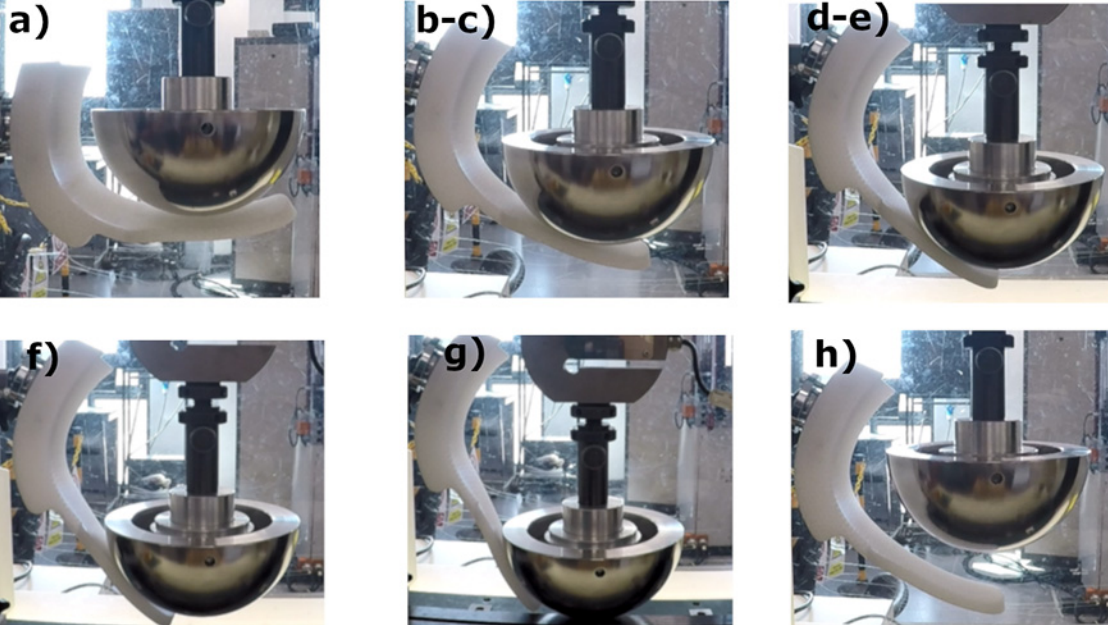

在侧向力测试期间,研究人员设法以93N的力将3D打印支架的左臂移动到最大143.7mm。那时,试验台已处于最大位移位置,不再影响头部支撑。停止测试,头枕恢复到原始轮廓,没有可见的永久性塑性变形。结果证明,通过使用3D扫描,一些巧妙的CAD建模和3D打印机,研究人员能够生产出轻巧的定制轮椅配件,其机械强度和延展性可与现有的现成头枕媲美。

横向力测试。图源:斯旺西大学

可以在标题为“评估定制头枕生产的增材制造:在静态负载条件下与商用头枕的比较”的论文中找到该研究的更多详细信息。它由乔纳森·霍华德(Jonathan Howard),多米尼克·埃格比尔(Dominic Eggbeer),彼得·多灵顿(Peter Dorrington),费拉斯·科基斯(Feras Korkees)和洛娜·塔斯克(Lorna Tasker)合着。

这项研究中的头部支撑是3D打印强度的一个典型例子,它是一种经济高效的方法来满足个人的就座需求。今年早些时候,以高性能跑车闻名的保时捷在开发新的3D打印个性化桶形座椅方面也有了类似的想法。斗式座椅最初仅限于40个用于欧洲赛道的原型。在其他地方,三重八赛车工程公司正在使用HP MJF 3D打印技术来生产用于赛车的定制方向盘。车轮根据驾驶员的手来设计,重量轻且生产成本低。

(本文来源:中国3D打印网)

评论交流