3D打印注塑模具成本效益分析及创新性应用

金属增材制造是模具制造中的一种工艺,需要与铣削、电火花等传统工艺结合,组合成一种全新的模具制造流程。GF 加工方案提出了“增材制造随形水路模具7步走”,为注塑模具制造领域提供包括模具设计、数据准备、打印、质量管理、CNC 准备、机加工、线切割的整体解决方案。在本期微课中,GF加工方案基于其整体增材制造解决方案在注塑模具制造中的应用,对注塑模具加工中的痛点、金属增材制造随形冷却模具的成本效益、金属增材制造工艺、设计与材料等话题进行了分享。

l传统注塑常遇见的问题

在注塑时,可能出现不完全填充、缩印,开模之后可能会出现困气纹、夹水线,以及翘曲变形等问题。

以往模具加工问题的统计分析发现,超过50%的模具产品质量问题,都是源自温度控制不当。为了更好的控制模具温度,增材制造的随形水路工艺被引入到注塑模具制造领域。

GF 加工方案在微课中对传统的直线水路与随形水路的设计区别,以及随形冷却水路如何改变热分布,进行了实例分析。在应用实例中将看到,增材制造随形水路模具,在使用过程中胶口断胶表现良好,无拉丝与缠胶的情况出现。

l金属3D打印模具应用新方向

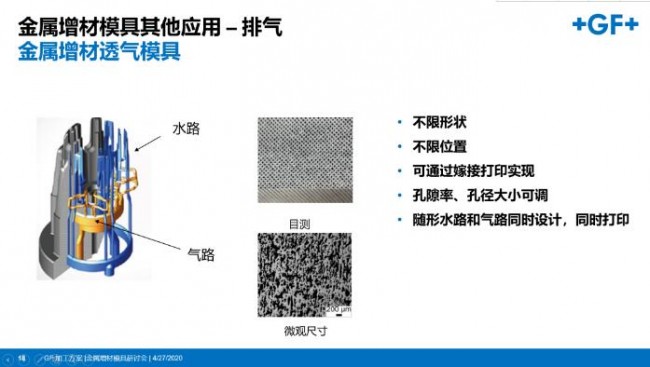

模具困气是注塑工艺中的常见问题,由于气体排出不顺畅导致产品缺胶、发黑、烧焦。传统解决方式是采用机加工的排气系统及透气钢材料。

来源:GF 加工方案

微课分享了传统排气系统和透气钢应用中存在的挑战,以及金属增材制造透气模具在设计上的创新性与性能上的优势。

以上谈到的随形水路与气路的设计都可以通过增材制造直接制造出来,但也可以通过嫁接3D打印的方式进行制造。通过将CNC 加工部分与3D打印随形水路部分进行嫁接,能够实现随形水路模具的加工效率的提升,并降低了成本。GF 加工方案针对实现嫁接工件准确定位时所存在的难点,推出了专有解决方案。

l金属增材随形水路案例分析

在案例分析环节,GF 加工方案分享了电动牙刷、手机充电器外壳、汽车反射镜前照灯金属增材制造模具应用案例。

GF 加工方案通过电动牙刷随形水路注塑模具案例,对水路重新设计、模流分析、水路长度与参数对比、以及包括温度分析、冷却时间对比分析在内的实际注塑效果,进行了详细分析。

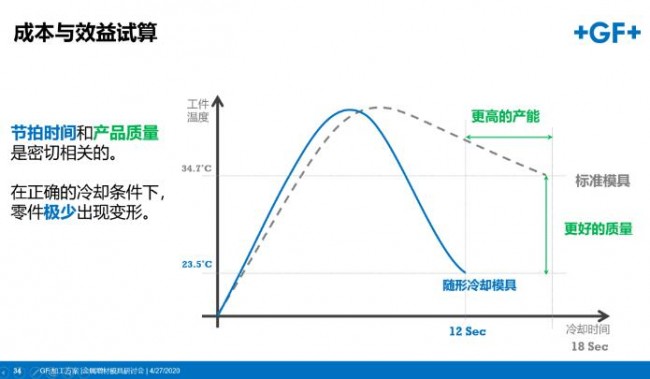

在电动牙刷案例的成本与效益试算中,GF 对传统模具与随形冷却模具的模具节拍时间进行了对比。增材制造随形冷却模具,缩短了冷却时间与塑化时间,节约的时间最终将转化为效益。

接下来,对传统模芯与增材制造模芯,在工序与加工时间上的区别进行了对比,分析结果表明,从设计到最终成品,增材制造模芯所需的总时间为118小时,传统模芯总时间为144小时。然后,对传统模芯与增材制造模芯的参数进行了分析,分析数据包括模仁体积(重量)、冷却时间、注塑成品平均变形量、合格率四个维度。

在该案例的成本试算中,GF 从注塑机成本、模具成本、人力成本三个角度做了计算。

l金属增材模具的流程化生产

GF 加工方案提出了“增材制造随形水路模具7步走”,为注塑模具制造领域提供包括模具设计、数据准备、打印、质量管理、CNC 准备、机加工、线切割的整体解决方案。

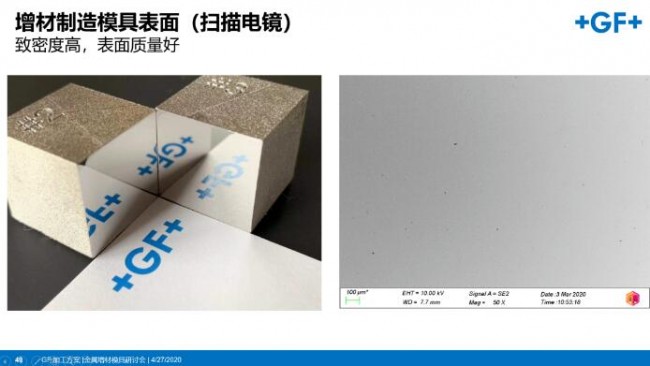

在整体解决方案中所集成的金属增材制造设备-DMP Flex 350,是为高精度直接金属打印而设计的,并针对需要复杂部件和重型金属部件的关键应用进行了优化,利用业内含氧量最低的真空打印仓与改进的气流技术,确保每一个零件打印出来的致密性和化学纯度。通过该设备打印的模具致密度高,表面质量好。

上图中的左图是打印效果实拍照片,右图是东莞模具中心为该设备制造的3D打印模具所做的表面效果分析。分析结果表明,模具砂孔少,并且其中95%的砂孔小于10μ。根据GF,用该设备制造的金属增材制造模具,能够满足80%以上注塑模具的需求。

l随形水路的设计原则与材料简介

GF 在微课中分享了金属增材制造随形水路的关键设计规则:水路长度、水路与模面的距离、水路截面积大小。

在微课的最后,GF 分享了模具增材制造常用的打印材料及其性能。

评论交流