3D打印技术助力热交换器效率提升

热交换器或热交换设备是用来使热量从热流体传递到冷流体,以满足规定工艺要求的装置,是对流传热及热传导的一种工业应用。热交换器不仅能提高设备运行效率、延长设备使用寿命、还能提高能源利用率、保障设备的安全,因此广泛应用于航空航天、汽车、电子设备、工业设备领域。

1.被动式(通常为散热):

通过散热结构,利用空气作为介质进行热交换。

2.主动式(散热/加热/冷却),如:

热交换器

设备外挂,主动使用流动的空气作为介质进行热交换。

冷却板/加热板

设备外挂,通过介质对设备工作环境中的气氛进行加热或冷却。

介质通道

附着在需热管理的零件中,通过介质对零件本体进行加热或冷却。

传统热交换器是由翅片及盖板组成的方型结构。其体积和重量较大,制造过程比较繁琐且热交换率有待提升;

传统制造方式有限,只能实现简单的介质通道形态/路径。较为复杂的通道容易造成介质流动阻力增大和流动死区的现象,导致热交换率大幅降低。

而热交换器在传统制造方式上的这些阻碍用3D打印/增材制造技术可以得到有效解决。

关键热交换结构不再局限于翅片形态,工作区域的形态也可以由简单的方型变成配合设备/零件的包裹型结构;零部件可一体成型而无需大量的焊接工艺,且整体结构更为轻便。

介质通道可以伴随零部件一体成型,具备路径复杂、接触面大、热交换率高等优势。

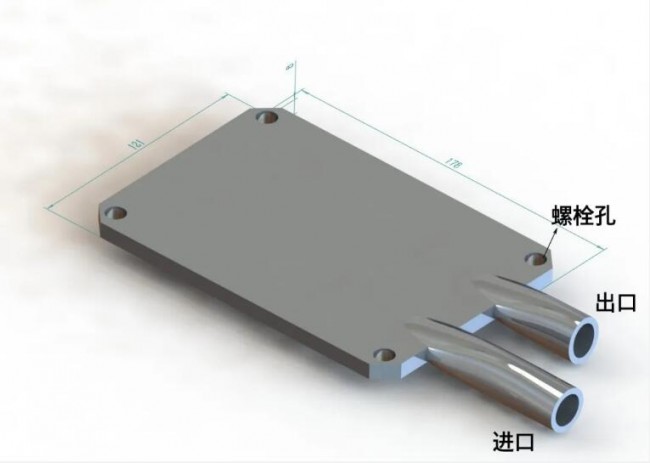

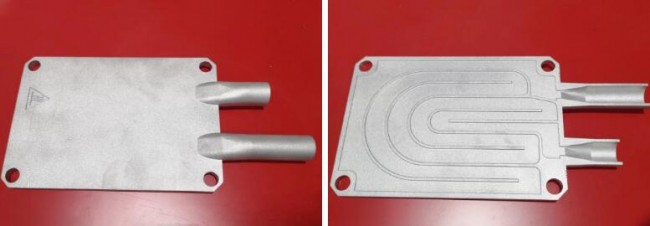

I 用于纺织机械的加热板

欧瑞康增材制造解决方案:

材料: AlSi10Mg

该材料具有良好的导热性能、较好的力学性能和轻量化特性;

设计:DFAM(面向增材的设计)

在设计上结合了需求和增材制造工艺的特性,不仅易于成型,更具有优秀的导热能力;

工艺:LPBF(激光粉床熔化工艺)

尺寸精度高,力学性能好、工艺稳定;

效果:

产品性能优异:流道截面小,表面积大

实现了传统工艺无法成型或因成本过高望而却步的设计

单件制作周期短

工艺链简单

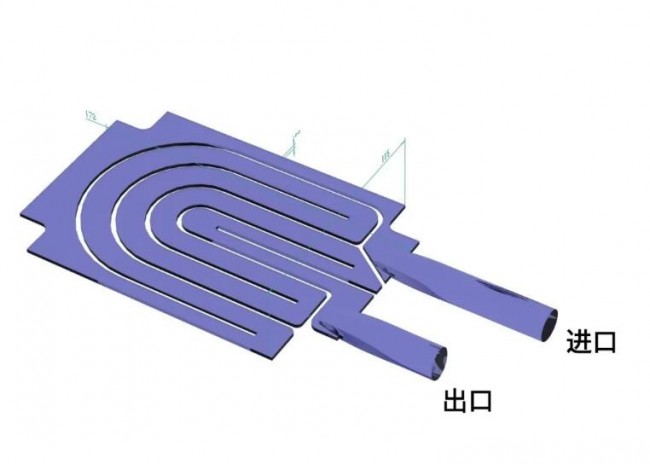

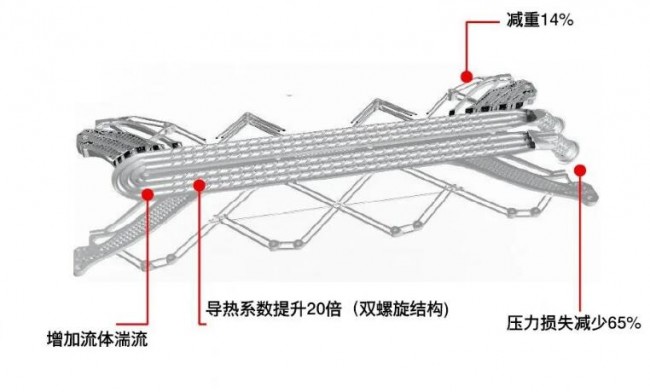

I 用于赛车的电池冷却板

欧瑞康增材制造解决方案:

为热交换和流量的优化进行了CFD仿真

拓扑优化结构

该双螺旋内部结构无法利用传统机加工只能用增材制造成型

效果:

传热效率是管道结构的3.75倍,具有优异的冷却性能

压力损失是管道结构的1/12

与传统解决方案相比,在提升性能的同时减少了零件数量,减轻了部件总体重量

评论交流